在新能源汽车行业迅猛发展的当下,电池技术无疑是核心竞争力的关键所在。消费者对于新能源汽车的需求日益多元化,既期望车辆具备高效的充电速度、强劲的动力输出,又要求电池拥有卓越的安全性与超长的使用寿命。

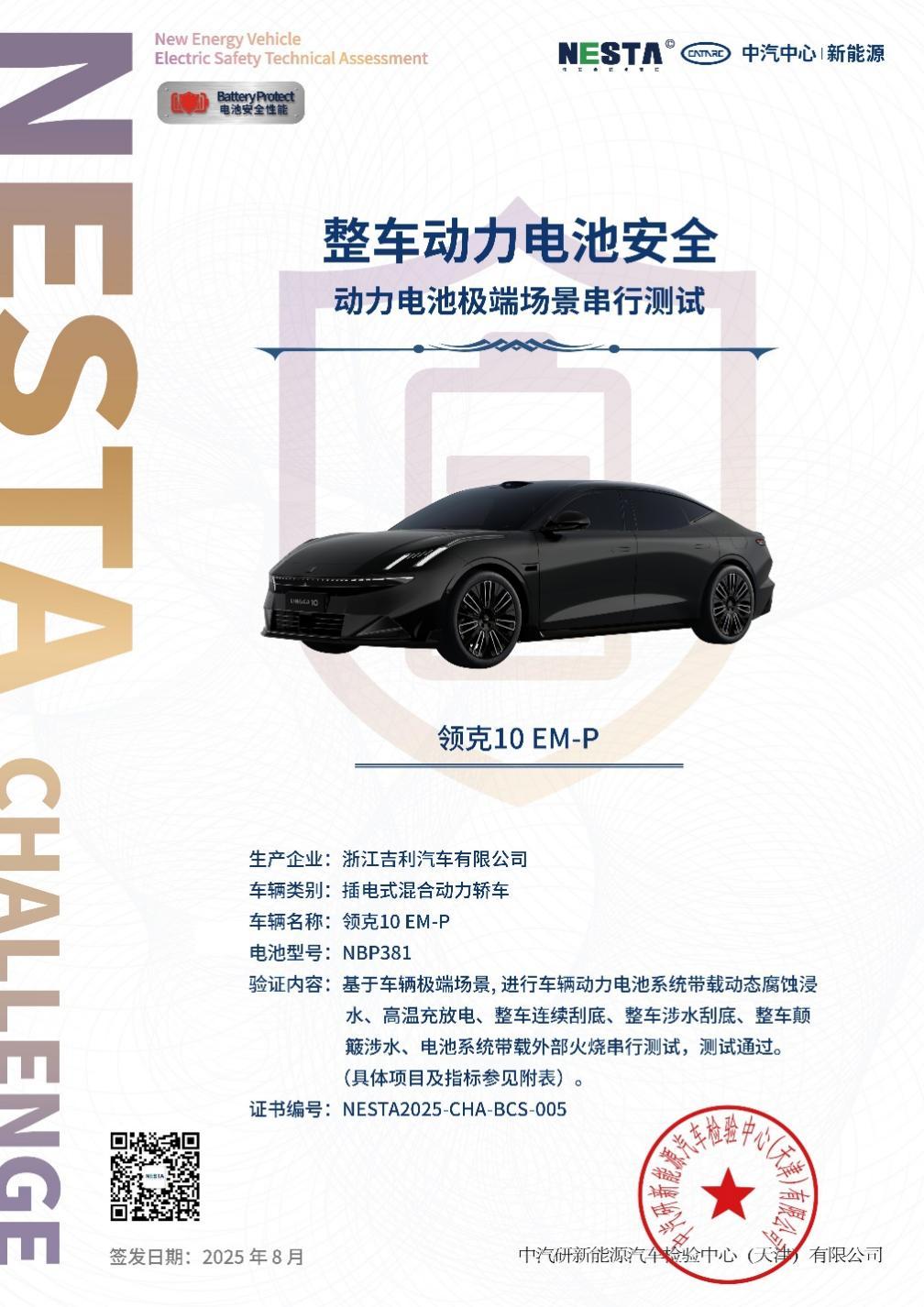

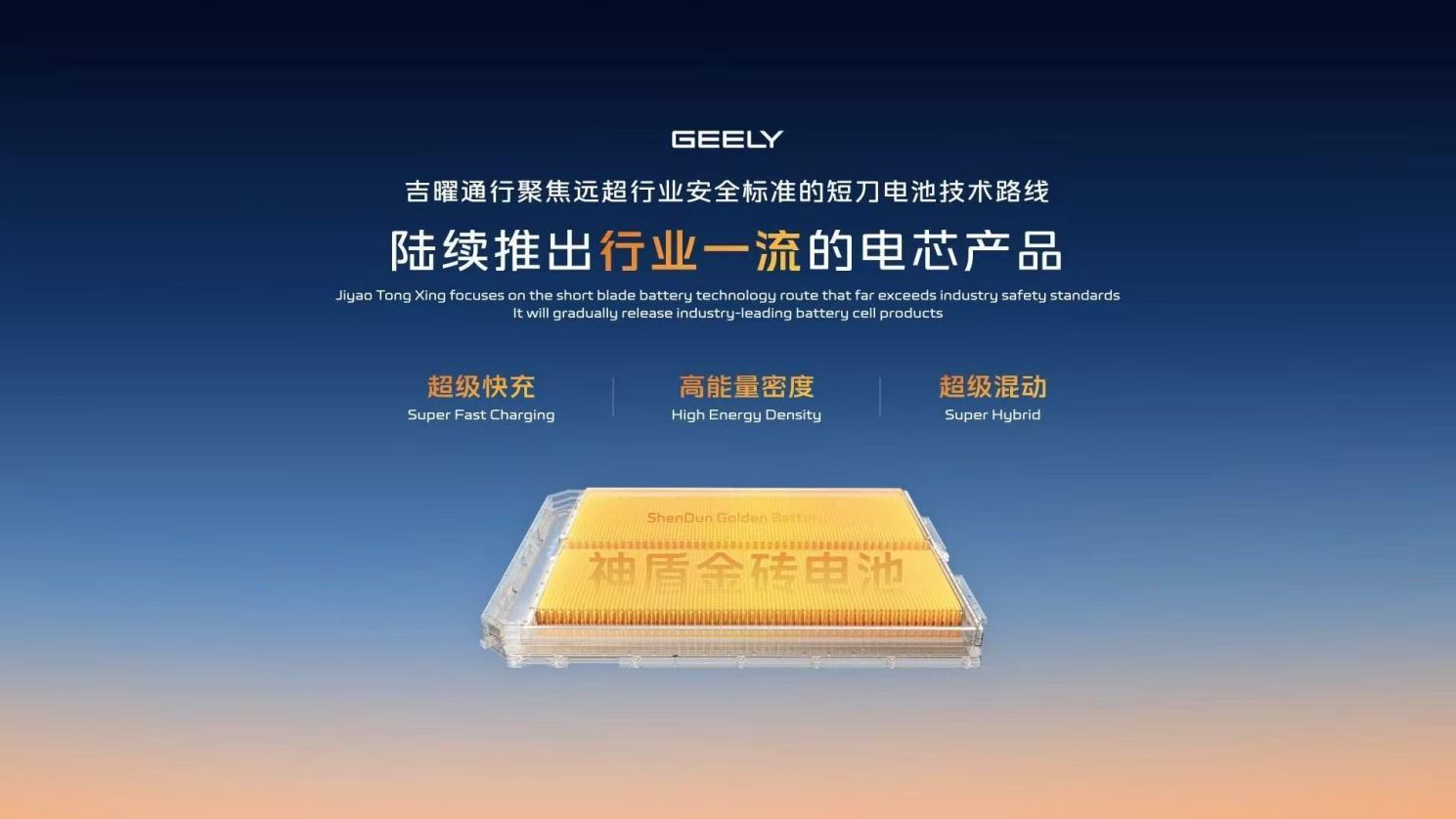

8月26日,吉利通过直播对自研自产的神盾金砖电池进行了深度技术解读,并透露领克10EM-P搭载的神盾金砖电池,顺利通过了中汽中心新能源检验中心开展的行业首个『整车+整包』带电六大串行极端测试。此前,神盾金砖电芯还成功挑战了8针同刺、多面挤压、真弹贯穿、36吨坦克碾压等多项远超国标的『极限测试』,拥有军工级安全。目前,神盾金砖电池产品已包含超级快充、高能量密度、超级混动三大系列,均拥有超安全、超快充、高倍率、超耐用等行业领先的性能优势。

以超国标测试构建『军工级』防护体系

动力电池的安全性能,始终是消费者与行业关注的核心。神盾金砖电池在安全领域的投入与成果,通过一系列远超国标的测试数据得以印证。官方数据显示,自2024年起,神盾金砖电芯已完成6263次测试,累计时长达到48324小时,覆盖48项严苛测试项目,消耗6967件样品,这种大规模、长时间的测试投入,为产品安全性能的稳定性提供了基础保障。

其安全测试体系包含36项全场景极限测试,其中23项指标超越『新国标』要求,电池包跌落、踩踏测试等12项为吉利独创的企业标准测试项目,这些针对性测试项目的设置,进一步填补了行业在极端场景安全验证上的空白。值得一提的是,『新国标』中增加的『底部撞击』测试,吉利早早便在企业标准中实施,展现出对安全标准的前瞻性布局。

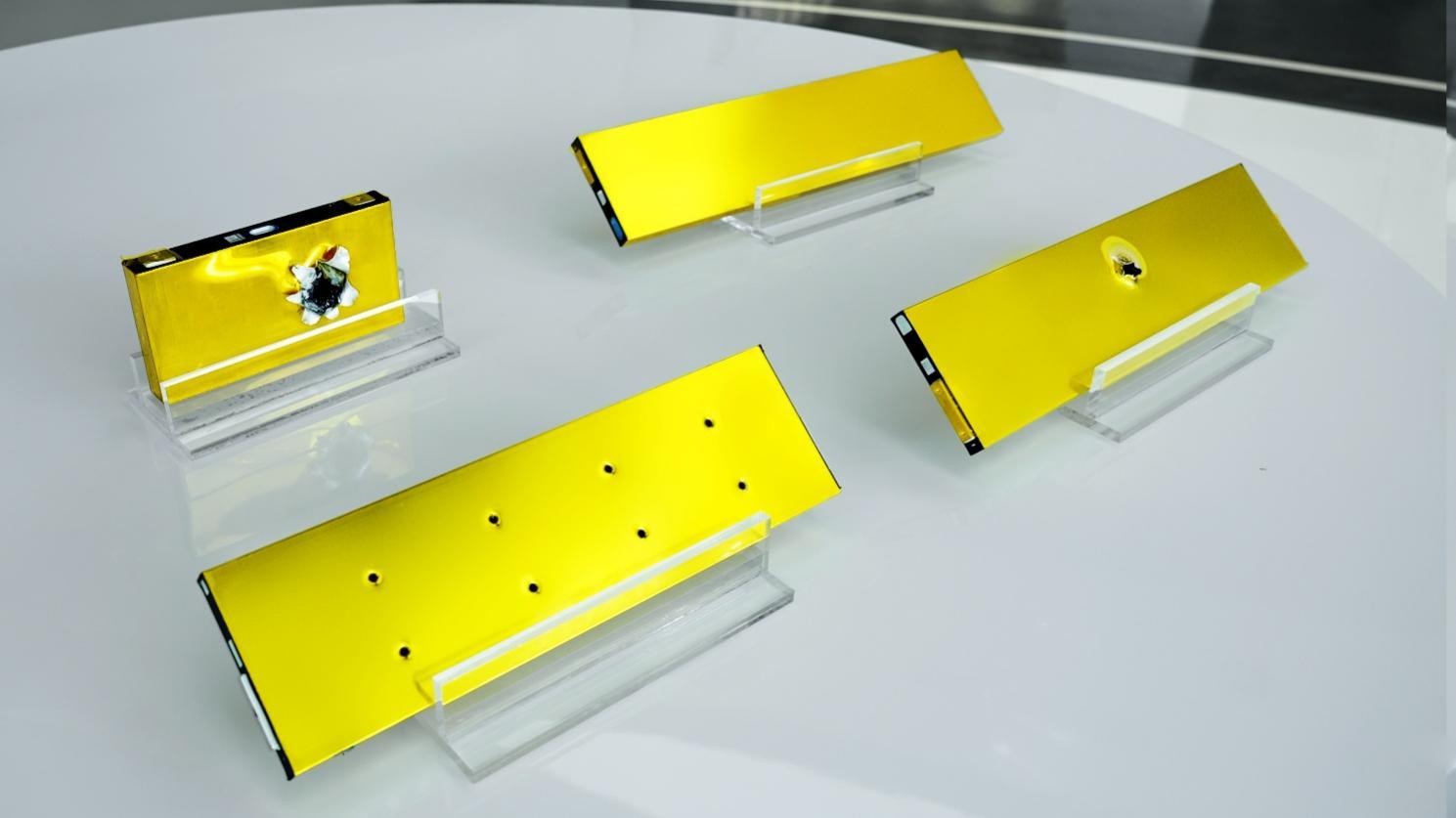

在极端条件测试中,神盾金砖电芯展现出了惊人的稳定性。『8针同刺』测试中,8根直径5mm的钢针同时贯穿电芯并静置1小时,全程无冒烟、起火或爆炸现象,相较于传统单根钢针穿刺测试,模拟了电芯同时、多处产生短路的更严苛场景;即便在5.56mm自动步枪真弹贯穿、36吨坦克碾压等超出日常使用场景的极限测试中,电芯依然保持稳定状态,不冒烟、不起火、不爆炸,其中36吨坦克碾压测试的压力强度达到新国标的1.8倍,真弹贯穿测试中穿出侧破坏面积为射入侧的25倍,发热量更不均,短路面积持续扩大,这种『军工级』的安全表现,打破了消费者对磷酸铁锂电池安全上限的认知。

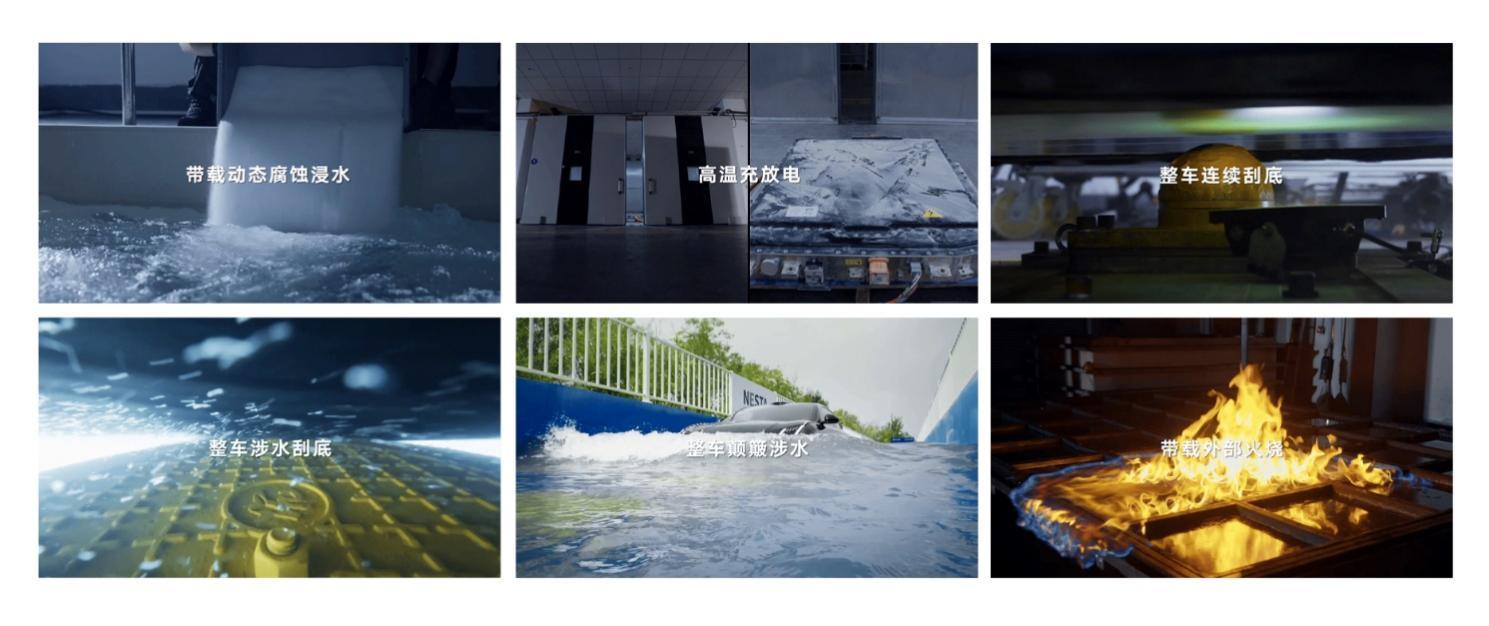

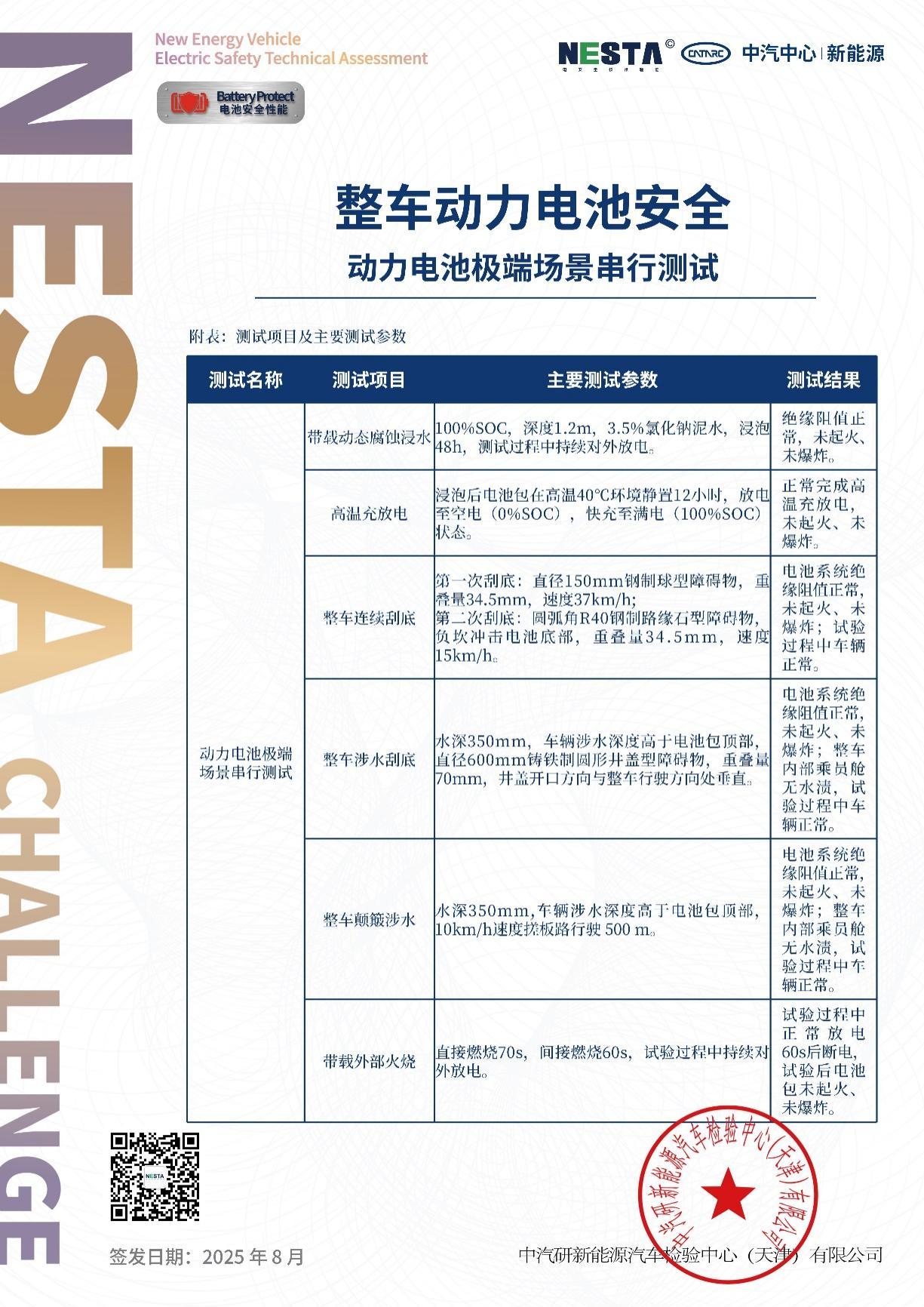

更具行业意义的是,神盾金砖电池成功挑战了行业首个『整车+整包』带电六大串行极端测试,该测试由中汽中心新能源检验中心主导,测试对象为搭载神盾金砖电池的领克10EM-P整车及电池整包,测试过程中电池处于满电状态且持续对外放电,更贴近用户实际用车场景。测试采用同一个电池包,连续进行『带载动态腐蚀浸水、高温充放电、整车连续刮底、整车涉水刮底、整车颠簸涉水、带载外部火烧』六大极限测试。其中,带载动态腐蚀浸水测试在100%SOC、深度1.2m、3.5%氯化钠泥水环境下浸泡48h,浸泡时间为新国标要求的24倍,且新国标无深度要求。

高温充放电测试为行业首次挑战,在40℃环境静置12小时后,放电至0%SOC再快充至100%SOC;整车连续刮底测试中,第一次刮底采用直径150mm钢制球型障碍物,重叠量34.5mm,速度37km/h,高于新国标35±1km/h的车速要求和30±4mm的障碍物侵入量要求,第二次刮底采用圆弧角R40钢制路缘石型障碍物,该工况无国标要求;整车涉水刮底测试水深350mm,高于电池包顶部,刮底侵入量为新国标的2倍,且井盖工况刮底无新国标要求;整车颠簸涉水测试水深350mm,为新国标涉水深度要求的3.5倍,且该测试无新国标要求;带载外部火烧测试直接燃烧70s、间接燃烧60s,与新国标时长一致,但在连续极限测试后带载进行,难度更高。最终,电池包在完成所有测试后仍保持正常状态,绝缘阻值正常,不起火、不爆炸,整车内部乘员舱无水渍,试验过程中车辆正常运行,这一成果不仅验证了电池单体的安全性能,更证明了其在整车集成场景下的可靠性。

从技术层面来看,神盾金砖混动电池的安全优势源于多项自研技术的突破。自研多粒径复配技术通过『大小颗粒黄金配比』,解密了磷酸铁锂电池动力学与高温性能及安全性能的协同机理关系,定向研发超小颗粒占比30%以上,结合高熵掺杂复合技术,实现了热稳定性提升(有效提高热分解温度,放热量更低)、体积膨胀应力缓解(充放电体积变化更易被电极结构吸收)、锂离子扩散动力学改善(减少浓差极化,避免局部过热)三大突破,从材料层面提升了电池的安全基础与循环寿命;超轻薄高耐热隔热膜采用『轻薄化基材+高耐热涂层』的创新结构,使绝缘层机械强度和高温结构稳定性大幅提升,在同等针刺测试条件下,神盾金砖电芯隔膜热熔孔孔径比竞品小50%,这也是其通过『8针同刺』测试的关键技术之一;而吉利独创的『分子装甲』高安全电解液技术,通过智能重构固液界面的分子骨架和耐高温防护层,将电池安全临界点比行业标准高出20℃,自产热时间延后300分钟,从电解液层面为电池筑起了一道『防护墙』,确保其在极端温度环境下的稳定运行。

三大系列精准匹配不同场景需求

神盾金砖电池的三大系列产品,针对纯电与混动不同应用场景的需求,在超快充、高倍率、超耐用等核心性能指标上实现了差异化突破,全面覆盖了当前新能源汽车用户的核心痛点。

超级快充系列以『极速补能』为核心优势,最大充电倍率达到5.5C,3秒脉冲放电倍率高达22C,可实现高效补能,大幅缩短纯电车型用户的充电等待时间,有效缓解『里程焦虑』与『充电焦虑』。

高能量密度系列则聚焦于续航与耐用性的平衡,其能量密度达到192Wh/kg,在保证续航能力的同时,快充平均倍率仍保持2.45C的高水平,低温保持率领先竞品8.7%,解决了磷酸铁锂电池在低温环境下性能衰减的痛点。更值得关注的是,该系列的循环寿命达到3500圈,比行业平均水平提升40%,这意味着电池在长期使用过程中,容量衰减速度更慢,使用寿命更长,间接降低了用户的后期使用成本,提升了车辆的保值率。

超级混动系列针对混动车型的动力需求与充电特性,实现了多项性能突破。其SOC80%-100%区间的充电时间仅需11.5分钟,末端充电倍率比行业提升75%,一般电池在末端充电时的倍率仅为0.8C,而神盾金砖混动电池末端充电倍率最高可达1.4C,解决了混动车型末端充电慢的问题;最大放电倍率可达21.02C,确保了混动车型在急加速、高速行驶等场景下的动力输出;循环寿命更是高达4500圈,相当于车辆绕地球行驶32圈,能满足混动车型高频次充放电的长期使用需求。

这些性能优势的实现,得益于多项技术的协同作用。智能超频末端快充技术通过引导锂离子紧密排序,降低末端充电时的反应能垒,减少电阻,避免析锂现象发生,同时借助特制电压调和剂,精确调控末端石墨嵌锂与析锂之间的电势差,优化离子传输路径,减少极化现象,提升充电效率;多粒径复配技术以黄金比例在大小颗粒之间取长补短,在极片上打造高效传输通道,确保混动车辆所需的高动力学性能,同时使馈电内阻比同行下降51.4%;自研高浸润电解液配方保证电解液充分填充极片中的所有孔隙,防止循环过程中产生坏点导致电芯过早失效,保障高功率充放电能力,真正实现『馈电如满电』,在20%SOC以下的馈电工况下,单体5秒加速功率可达2100W,同级产品仅为1700W,低电量输出功率比同级产品提升23.5%;S+技术对电池主材进行活性包覆,大幅降低电池阻抗,同时有效避免电解液与电极的副反应,保证主材结构的稳定性;独创的SEI膜自修复技术,通过凝胶态缓冲层吸收体积膨胀作用力,特制粘结剂连接裂纹两侧,能修复电池循环过程中SEI膜出现的裂痕,加快界面自愈合,进一步延长电池寿命。

医疗级标准与AI技术保障『零缺陷』品质

神盾金砖电池的卓越性能,离不开背后先进的生产制造体系。据悉,吉曜通行目前拥有行业最大的短刀电池先进产能,在浙江桐庐、衢州,江苏建湖,江西赣州、上饶、鹰潭,安徽宁国,山东枣庄布局8大生产基地,到2027年将形成70GWh产能规模。其中,衢州基地具备24GWh的短刀产能,拥有业内同类产品最高的24PPM整线设计效率,即每条产线1分钟可下线24颗神盾金砖电芯,为满足大规模市场需求提供了产能保障。

衢州基地不仅是浙江首家,更是全国电芯行业第一家『智能制造四级成熟度工厂』,在生产环境与工艺管控上采用了近乎严苛的标准。基地拥有医疗手术级无尘生产环境,通过高精度空气过滤技术,实现每立方米空气中5微米以上的粉尘颗粒小于293个,远超行业常规洁净要求,能最大限度减少空气中的粉尘、杂质对电芯极片、电解液等关键组件的污染;同时依托真空烘烤等核心技术,实现单电芯水分含量比例小于万分之二(比撒哈拉沙漠的干燥程度高一倍),极低的水分控制可避免水分与电解液发生副反应,减少气体产生和电芯胀气,保障SEI膜的稳定形成,从生产环境源头保障电芯品质。

在生产工艺上,神盾金砖电芯制造分为极片段、装配段和测试段,共18道核心工艺,且实现100%自动化生产体系,覆盖全流程关键工序,彻底消除人工操作带来的精度误差和效率波动。其中,涂布工艺采用1400mm幅宽涂布机,宽于行业主流的1000-1200mm幅宽,可提升单位时间涂覆面积,适配短刀电芯极片制造需求,敷料精度达到±1.5%,高于行业平均的2%,能减少粘结剂用量,降低电芯阻抗,提升快充性能与产品一致性,70米超长烘箱提供分级控温干燥空间,长于行业主流的50米烘箱,使浆料溶剂挥发更均匀。

叠片工艺精度达到±0.1mm,采用『正极片-隔膜-负极片-隔膜』交替叠合的层状结构,相比卷绕工艺,层间贴合紧密、热量分布分散,安全性更优,无拐角空间浪费,能量密度更高,电流路径短且对称,内阻更低,充放电效率更优,受力均匀,循环寿命更长,空间利用率比卷绕工艺提高约5-10%;注液工艺采用行业领先的高压等压注液技术,一次注液最大压力1MPa,高于行业主流的0.2-0.6MPa,注液精度±0.5%,优于行业主流的±1%,有效提升注液效率与电解液分布均匀性;化成工艺首创躺式拘束负压串联化成技术,躺式放置使电芯内部受力均匀,负压环境利于排出残留气体、促进电解液渗透,串联模式确保通过每个电芯的电流相同,电化学反应条件一致,且串联电源转化效率80%,高于传统并联的55%,更节能环保。

更值得关注的是,电芯产线融合了质量AI大模型技术,应用能量振动、光学影像等AI质检设备,精准记录生产数据并导入AI模型深度分析,转化为可预测、可追溯、可视化的智能图谱,使产品缺陷率DPMO(每百万机会缺陷数)低于0.1,近乎实现『零缺陷』生产。这种AI赋能的质检模式,不仅提升了质检效率,还能提前识别潜在的质量风险,确保每一颗出厂的电芯都符合『军工级』安全标准,为神盾金砖电池的品质提供了硬核保障。

邦点评

在新能源汽车市场竞争日益激烈的当下,核心技术的领先已成为品牌突围的关键。神盾金砖电池凭借超安全、超快充、高倍率、超耐用的性能优势,已成为磷酸铁锂电池的新标杆,目前已在极氪、领克、吉利银河等吉利旗下品牌的产品上广泛搭载。

随着搭载神盾金砖电池的车型陆续投入市场,吉利新能源产品销量表现亮眼,数据显示,今年1-7月新能源总销量已超85万辆,同比增长126%,保持强势增长态势,这一市场表现印证了消费者对电池技术优势的认可——在安全、续航、充电速度等核心需求得到满足后,消费者更愿意选择技术实力过硬的产品。

从行业视角来看,神盾金砖电池的推出,不仅提升了吉利在新能源领域的竞争力,更推动了磷酸铁锂电池行业标准的升级。其在安全测试、快充技术、循环寿命等方面的突破,为行业树立了新的技术标杆,也促使行业聚焦于安全与性能的协同优化,形成良性竞争格局。

相信随着8大生产基地产能的进一步释放,尤其是衢州基地等先进产能的高效运转,神盾金砖电池有望覆盖更多车型与应用场景,不仅为用户提供更优质的动力解决方案,还将为新能源汽车行业的技术进步注入新的活力,推动整个行业向更安全、更高效、更耐用的方向发展。